Unia Europejska

Unia Europejska

Przesyłanie Energii Elektrycznej Drogą Morską

WPROWADZENIE

Pierwszy podmorski kabel, przeznaczony do przesyłu energii elektrycznej został położony w Bawarii, na dnie rzeki Isar w 1811 r. Od tej chwili rozpoczął się proces ich nieustannego rozwoju, zmian konstrukcyjnych mających na celu zwiększenie poziomu napięcia, obciążenia oraz długości samych kabli. Od samego początku kable podmorskie charakteryzowały się koniecznością stosowania w ich budowie tzw. uszczelnienia pełniącego funkcję zabezpieczenia przed negatywnym wpływem wody i wilgoci na właściwości izolacyjne kabla. W połączeniu z zabezpieczeniami mechanicznymi (pancerzem) kable podmorskie wyróżniały się na tle pozostałych dostępnych na rynku kabli i przewodów.

Grupa TFKable swoją historię z kablami podmorskimi rozpoczęła w 2008 roku kiedy w Zakładzie Bydgoszcz uruchomiono produkcję jednożyłowych kabli elektroenergetycznych dla brytyjskiej spółki JDR Cable Systems. W efekcie realizacji stabilnej strategii rozwoju w sierpniu 2017 r. Grupa TFKable nabyła brytyjską spółkę specjalizującej się w dostarczaniu wysokowydajnych, zaawansowanych technologicznie systemów podmorskich, które znajdują zastosowanie w sektorach wydobywczych ropy naftowej i gazu oraz energii odnawialnej.Tym samym, Grupa TFKable dołączyła do światowej czołówki dostawców rozwiązań z branży przemysłu energii elektrycznej drogą morską.

JDR to dostawca światowej klasy rozwiązań podmorskich dla sektora ropy naftowej i gazu oraz energetyki odnawialnej. Od 20 lat z sukcesem rozwija się dzięki wiedzy technologicznej i wiarygodności. Portfolio firmy JDR rozrasta się z roku na rok, firma angażuje się w coraz to nowsze i bardziej zaawansowane technologicznie przedsięwzięcia z zakresu projektowania, produkcji, dostaw, instalacji oraz prac serwisowych.

Rys. 3. Portfolio kabli podmorskich oferowanych przez JDR w zależności od aplikacji. Od prawej strony kabel typu SPC, dwa typy kabli Umbilical, system IWOCS

Kable SPC (subsea power cables) – to grupa kabli energetycznych zmienno-prądowych, przesyłających prąd elektryczny najczęściej pomiędzy platformami lub turbinami wiatrowymi, ulokowanymi na morzu oraz między platformą a lądem. Do tej grupy zalicza się również tzw. kable Intra-Aray, zaprojektowane między innymi do bezpośredniego łączenia ze sobą turbin wiatrowych. Typowa konstrukcja takiego kabla składa się z 3 żył kabla wykonanego w technologii z uszczelnianą żyłą roboczą oraz izolacją XLPE, skręconych razem z dodatkowym przewodem światłowodowym, zabezpieczone warstwą taśm bitumicznych, pancerza z drutów stalowych oraz warstwą zewnętrzną, chroniącą całość. Pojedyncze kable, które są produkowane w zakładzie Bydgoszcz, a następnie zgodnie z procesem produkcji przekazywane do fabryki w Hartlepool, charakteryzują się unikalną technologią uszczelniania żył roboczych. Uszczelnienie to gwarantuje odporność na wnikanie słonej wody pod ciśnieniem min. 5 bar co odpowiada ok. 50 m głębokości.

Z uwagi na ograniczenia, wynikające z możliwości produkcyjnych w stosunku do długości pojedynczych odcinków, szeroko stosowaną praktyką przy produkcji kabli podmorskich jest łączenie pojedynczych żył w procesie ich skręcania, stosując przy tym metodę tzw. FACTORY-JOINT. W przypadku kabli podmorskich, wymagany jest specyficzny sposób łączenia, taki który zagwarantuje podobną wytrzymałość, jak oryginalny fragment kabla oraz bardzo wysoką jakość. Co więcej, istotnym, ze względu na charakter procesu produkcyjnego jest również zachowanie zbliżonej średnicy w miejscu łączenia do oryginalnego fragmentu kabla, tak aby umożliwić przeciąganie go przez kolejne elementy linii produkcyjnych.

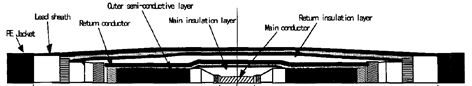

Wykonanie łączenia typu FACTORY-JOINT, polega na połączeniu żyły roboczej przy pomocy specjalnie zaprojektowanych zgrzewarek, odtworzeniu warstw półprzewodzącej na żyle, izolacyjnej oraz półprzewodzącej na izolacji, poprzez manualne nakładanie odpowiednich taśm, a następnie usieciowaniu tych warstw oraz odtworzeniu-połączeniu żyły powrotnej i powłoki. Wykonanie takiego łączenia zajmuje do kilku dni, i wymaga bardzo dokładnego sprzętu oraz wykwalifikowanego personelu. Istotą jest powtarzalność, zapewnienie odpowiedniej czystości oraz dokładność. Dzięki nieustannym próbą, szkoleniom oraz modernizacjom i udoskonalaniu sprzętu oraz procedur, spółka JDR należąca do Grupy TFKable może poszczycić się niezawodnością wykonywanych FACTORY-JOINT.

Kable SPU (Subsea Production Umbilical) – potocznie nazywanymi umbilicale projektowane są pod indywidualne potrzeby klienta. W zależności od oczekiwań mogą pełnić jednocześnie funkcję kabli energetycznych średnich lub niskich napięć, role przewodu przesyłowego dla mediów typu olej, woda, gaz oraz dostarczyć możliwość transferu danych za pomocą światłowodu czy innego rodzaju kabli teleinformatycznych. Ze względu na przeznaczenie składają się z rur wykonanych z tworzywa sztucznego lub stali, kabli, wypełnienia pełniącego często rolę wzmacnianego szkieletu oraz nieodzownego w przypadku kabli podmorskich pancerza z drutów stalowych oraz powłoki ochronnej. Materiały wysokiej jakości, potwierdzone licznymi certyfikatami, doświadczenie w projektowaniu, ciągłe doskonalenie oraz dbałość o szczegóły na najwyższym poziomie podkreślają pozycję spółki jako lidera oraz godnego zaufania dostawcy kabli SPU.

System IWOCS (Intervention Workover Control System) – składa się z przewodu zasilającego, elementów konstrukcyjnych, mechanicznych oraz hydraulicznych. Systemy IWOCS w większości składają się z przewodu typu umbilical, zainstalowanego w konstrukcji nazywanej „reeler” - zdawacz, pozwala ona na łatwy załadunek całego systemu na pokład statku oraz bezpośrednie odwijanie nawiniętego przewodu. System posiada najczęściej dodatkowo specjalny wtyk przyłączeniowy, który zdalnie wpinany jest do urządzenia znajdującego się na dnie morza.

IWOCS używany jest jako tymczasowy przewód, zasilany ze statku w celu wykonania wstępnych odwiertów, do kontrolowania i monitorowania sprzętu podwodnego podczas prac instalacyjnych czy napraw.Systemy IWOC dostarczane przez JDR są specjalnie zaprojektowane, z przeznaczeniem do stosowania w najbardziej wymagających warunkach.

.jpg)

INTERCONECTOR – to kabel energetyczny wysokiego napięcia, najczęściej o napięciu od 150kV wzwyż, przeznaczony to transferu energii drogą morską na duże odległości. Ich cel, to głównie umożliwienie swobodnego i najbardziej ekonomicznego sposobu transferowania energii elektrycznej pomiędzy krajami. Pozwala to na zapewnienie bezpieczeństwa dostaw energii i ma znaczący wpływ na niwelowanie wahania cen, co z kolei ma wpływ na wskaźniki wzrostu gospodarki kraju.

Poza podstawowymi wymaganiami wynikającymi z norm, branża energetyki morskiej charakteryzuje się szczególnie wysokimi oczekiwaniami względem odpowiedniego zapewnienia jakości. Pełna dokumentacja produkcyjna, wykraczająca ponad podstawowe praktyki oraz obligatoryjne wymagania norm, stanowią nieodzowną część produktów dostarczanych do klientów. Nadzór nad produkcją, odbiory i badania, liczne audyty i kontrole inspektorów ze strony klientów oraz inwestorów, mają zapewnić szczególną dbałość oraz odpowiednie zaangażowanie w produkcję kabli podmorskich. Gwarancja na podstawie odpowiedniej dokumentacji procesu, w postaci elektronicznych danych z każdego etapu procesu produkcyjnego, samokontroli, badań oraz poszczególnych parametrów produkcyjnych w każdej minucie, pozwala na zdefiniowanie Grupy TFKable, jako godnego zaufania partnera. Aby osiągnąć tak wysoki poziom kontroli procesów i spełnić wszystkie oczekiwania klienta, nieodzownym są również nowoczesne maszyny, automatyczne systemy kontroli oraz pomiarów, przystosowana infrastruktura, szkolenia procedury oraz instrukcje. Przykładem tego są systemy rentgenowskie (tzw. X- Ray) oraz ultrasonograficzne, służące do ciągłego monitorowania parametrów konstrukcyjnych kabli, czy tzw. pomieszczenia czyste. Wspomniane powyżej pomieszczenia zaprojektowane zostały tak, aby spełnić bardzo rygorystyczne wymagania klas czystości wg normy ISO 14644 - „Pomieszczenia czyste i związane z nimi środowiska kontrolowane”.

Zrealizowane projekty przez Grupę TFKable

Grupa TFKable, z powodzeniem zrealizowała ponad 60 projektów w branży energetyki odnawialnej i wydobycia ropy i gazu. Do najważniejszych należą dostarczenie kabli do dwóch największych na świecie morskich farm - London Array (2011 rok), Greater Gabbard (2009 rok) oraz Hornsea1 (2017) a także realizowane aktualnie dostawy do farm Formosa1 i Hornsea2. W kolejnych latach JDR dostarczał kable do takich projektów jak Meerwind, Nordsee One, Dudgeon, Galloper, Veja Mate, Rampion, Race Bank, Sandbanks, Beatrice, Hornsea One. W roku 2017 TELE-FONIKA Kable wraz z JDR, dostarczając kable dla projektów Aberdeen Bay oraz East Anglia 1, poszerzyła swoje portfolio o kable podmorskie wysokich napięć o napięciu do 66kV. Do roku 2017 zakład produkcyjny w Bydgoszczy dostarczył do JDR ponad 7 tyś km żył podmorskich, na bazie tego zakład produkcyjny JDR w Hartlepool w Wielkiej Brytanii dostarczył ponad 2 tyś km kabli podmorskich.

Przyszłość w energetyce morskiej.

Według Stowarzyszenia WindEurope już za kilkanaście lat około 30 proc. energii powinno być wytwarzane z wiatru. Żeby tak się mogło stać według WindEurope konieczne są inwestycje sięgające 240 mld euro do roku 2030. Grupa TF-Kable uczestniczyła i uczestniczy w realizacji ponad 30 proc., wszystkich wybudowanych i obecnie stawianych morskich farm wiatrowych. W przyszłości również w naszym kraju energetyka wiatrowa może stanowić ważne uzupełnienie tzw. miksu energetycznego. Według szacunków McKinsey & Company, gdyby faktycznie udało się wybudować elektrownie o planowanej mocy, wartość polskiego PKB dzięki inwestycjom w sektor offshore wind mogłaby wzrosnąć nawet o 66 mld złotych, natomiast polski rynek wygenerowałby ok. 77 tysięcy dodatkowych miejsc pracy. Warto zauważyć, że w opinii ekspertów Polskiego Towarzystwa Morskiej Energetyki Wiatrowej, uwzględniając uwarunkowania formalno-prawne oraz aspekty techniczno-realizacyjne można oczekiwać, że pierwsze morskie elektrownie wiatrowe w Polsce mogą dostarczyć energię z morza na ląd około 2022 roku. Przy czym realizacja pierwszej fazy budowy tych inwestycji, przypadnie na okres 2020-2025, natomiast do roku 2030 możliwe będzie wybudowanie i uruchomienie farm wiatrowych na morzu o łącznej mocy nawet 6 GW.

Literatura:

[1] Opracowania własne JDR.

[2] Opracowania własne Grupy TFKable, strona internetowa www.tfkable.com.

[3] Publikacja na stronie „TELE-FONIKA Kable przejmie firmę JDR” https://www.tfkable.com/aktualnosci/informacje,799.html

[4] Strona internetowa www.gospodarkamorska.pl

[5] Generating Energy & Prosperity - Offshore Renewable Catapult, March 2013.

[6] EU Reg No 1316/2013 Connecting Europe Facility

[7] Data submitted by London Array & Walney OREI.

[8] General advice on assessing potential impacts of and mitigation for human activities on MCZ features, using existing regulation and legislation, June 2011.

[9] Britned, 2014, Neart na Gaoithe Offshore Wind Development, March 2013.

[10] HVDC Submarine Power Cables in the World, JRC technical Reports, Authors: Mircea Ardelean, Philip Minnebo

[11] DEVELOPMENT OF FLEXIBLE JOINT FOR LARGE CAPACITY SUBMARINE O.F. CABLE M. Takaoka, Member, IEEE T. Mohtai S. Yoshida The Fujikura Cable Works, Ltd. Tokyo, Japan

[12] Development of Coaxial Type DC Extruded Insulation Cable and Factory Joint Tetsuya Yamanaka , Takeo Kimura, Kazuo Watanabe , Ikuo Shigetoshi, CICRE Regional Meeting, 2001,in India

Power Transmission by Sea

Abstract: The article contains description of cables used in broadly understood industry of submarine cables, which are offered by TFKable Group. It presents types of cables together with the purpose and differences in their designs are discussed here. Cables used for transmission of electricity by sea have diverse constructions resulting from varying purposes such cables are used for, starting from the SPC1 (subsea power cables) or Intra-Array Cables2, through SPU cables (subsea production umbilical)3 or IWOCS (Intervention Workover Control System)4 up to so called INTERCONNECTOR5 cables that connect islands and countries with each other.

Production process of subsea cables must always be very precise and repeatable and ensure high quality of workmanship. Connections of individual lengths made during production process, so called ‘FACTORY-JOINT`s6 are produced with very high attention to detail in order to ensure repeatable quality, which in turn results in high reliability of subsea cables during their operation.

Due to environmental conditions in which subsea cables operate, each failure results in great costs related to the effect itself as well as complicated repair procedures. However, constantly growing demand for this type of cables and increased interest of Poland in the development of renewable energy at sea makes this industry very attractive for cable manufacturers.

1 SPC cables (subsea power cables) are power cables usually transmitting electricity between oil platforms or an oil platform and land.

2 Intra-Array Cables – cables used for transmitting electricity between off-shore wind turbines

3 SPU (subsea production umbilical) cables- so called ‘umbilical cables’ are cables used for supplying electricity and fluids, such as water, oil; as well as transmitting data and information with the use of fibre optics installed in the, or any other necessary consumables, for example to oil platforms

4 IWOCS (Intervention Workover Control System) –systems allowing for quick restoration of operation, supply of power or any other utilities in the event of failure of systems – subsea systems. They may also be used for temporary supply of power to devices installed on the seabed.

5 INTERCONNECTOR – HV power cable, usually at least 150kV, used for power transmission by sea over very long distance.

6 FACTORY-JOINT – connection between two lengths of single cores of power cables made already during production of sub-sea cables by recreation of each layer of cable design.

Słowa kluczowe: Tele-Fonika Kable S.A., JDR Cable Systems, Grupa TFKable, kable podmorskie, energetyka morska, wymagania, przyszłość, kable typu SPC, SPU, IWOCS, Interconnector, FACTORY-JOINT, farmy morskie